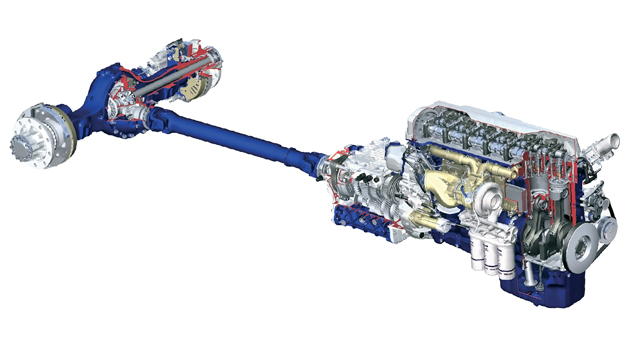

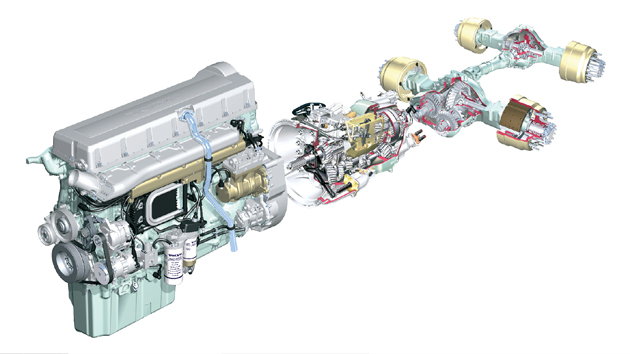

Motor, caja y eje de tracción conforman -principalmente- la columna vertebral que, con otros componentes, define la identidad de aplicación de las unidades. En la actualidad salvo Scania, que se auto-abastece de todos ellos, el resto -en al menos algún modelo que ofertan en la Argentina- deben recurrir a proveedores específicos como Cummins o MWM, para los propulsores, Eaton, ZF o Allison para las transmisiones y DANA o Meritor para el puente trasero. Indagando a distintas terminales, buscamos desentrañar cómo alcanzan, con sus particulares fórmulas, la mejor configuración y performance.

Lograr que la capacidad máxima de potencia y torque del motor llegue al tren de tracción, además de conjugarse con las distintas posibilidades de relaciones del diferencial, dependerá de la configuración, tipo y cantidad de marchas disponibles de la caja de velocidades. Lograr la mejor hermandad permitirá alcanzar los más óptimos rendimientos según se haya pensado a que segmento de aplicación responderá el modelo configurado. Definiendo el rango de potencia y curva de torque se pueden lograr las franjas económicas de operación mientras que con la caja y el puente trasero las capacidades de empuje y tracción.

Scania puede jactarse por el momento (ver nota Bajo un mismo techo) de auto abastecerse de todos los componentes que conforman la cadena cinemática con lo que podría lograr cualquiera de las configuraciones deseadas como necesarias para un determinado cliente. La marca del Griffin dispone de los motores DC de 9 y 13 litros y su afamado V8 (de 16 litros). Las transmisiones GRS y GRS0 manuales y la automatiza Opticruise y los ejes traseros R780 / RB +R / RBP +RP / R885, todos combinables entre sí según los modelos.

Guillermo Hughes, Ingeniería de Ventas de Scania, sostiene que su departamento “analiza qué es lo que el transportista va a hacer. Dependiendo de la necesidad entonces definimos la cadena cinemática más adecuada con lo que nos aseguramos un funcionamiento con bajo consumo y sin inconvenientes. Entendemos la aplicación y dentro del gran portfolio hacemos el camión para esa actividad”. “Nosotros podemos armar cualquier combinación, eso es algo exclusivo de Scania. Todo puede combinar con todo. Algunas cosas son “mandatorias”y el cliente no las ve. El embrague, por ejemplo, que depende de la potencia y de la especificación de la caja de cambios (mecánica, automática o automatizada) para lograr la mayor confiabilidad y bajo consumo. Los tipos de suspensiones también se pueden considerar según el tipo de terreno o trabas de diferencial”, agrega con toda su experiencia.

Hughes considera que cuando se depende de tantos proveedores muchas veces se busca una fórmula que se adecúe a lo general. Que funcione lo mejor posible para todo. “Los interesante de Scania es que fabricamos y diseñamos nuestros motores, nuestros ejes cardan, embragues, diferenciales etcétera, para que sean piezas intercambiables. Hasta un motor V8 se puede reemplazar con uno de 5 cilindros pues la parte que entra a la caja de cambios es idéntica. Compatibilizamos cada pieza con la otra, lo que nos permite una enorme flexibilidad y lograr aplicaciones puntuales muy buenas”, remarcó.

En el caso de Iveco, sus camiones combinan los motores FPT (NEF y Cursor) con transmisiones ZF (Vertis, Cursor, Stralis y Hi Way) o Eaton (Attack y Tector) equipando en todos los casos puentes Meritor. A través de Sebastián Giménez (Communication, InstitutionalRelationsCorporate& Brand Press at CNH Industrial) FPT -desde Brasil- asegura que sus proveedores “nos garantizan un conocimiento avanzado de integración de la cadena cinemática. FPT trabaja en cada aplicación desarrollando la unidad con sus clientes para maximizar el rendimiento de todo el sistema de propulsión. Esto se hace a través de un análisis detallado de la misión del vehículo y el país/mercado donde se comercializará. Asimismo, tenemos una sólida relación entre la calibración del motor y la transmisión, optimizando la aplicación para cada mercado”.

FPT también hace alarde de la búsqueda por la máxima eficiencia energética, junto con el ahorro de combustible, por lo que ha adoptado nuevos conceptos como el “downsizing” que es la reducción del tamaño del motor, pero con una mejor densidad de potencia para una aplicación, generando un rendimiento equivalente a un motor de mayor cilindrada. Esto se puede aplicar por ejemplo en el mercado argentino, debido a su geografía «plana». Otro concepto adoptado para el mercado brasileño es el «Downspeeding», cuyo objetivo es identificar el punto de mayor eficiencia de la cadena cinemática a baja velocidad mediante la optimización de la curva de rendimiento del motor.

Lo que reconocen desde FPT es que junto con los proveedores de cajas y ejes tienen “una cartera de productos estándar con posibles variaciones de hardware, pero sin duda el ajuste fino de todo el conjunto es lo que determina la versatilidad de la aplicación”.

Volvo Trucks, salvo en el VM donde utiliza un motor MWM (desarrollado bajo sus directivas), en su línea F equipa los motores de 11 y 13 litros combinados con las cajas I-Shift y manuales VT/AT y los ejes traseros RSS y RTS.

“Obviamente en función de una aplicación hay que pensar en distintas variantes: tipo de ejes con reducción o no en los cubos, relación del diferencial, capacidad de arrastre, suspensiones, el embrague, el torque del motor y la caja. Claro que es una ventaja abastecerse de toda la cadena cinemática. Pero también tiene sus contras. Proyectartoda la cadena cinemática bajo un sistema modular es una buena idea pues todo es original de la misma marca pero al ser modularpueden no ajustarse exactamente a lo que necesita cada segmento. Un camión tiene que buscar ser liviano. Si un camión se produce bajo el concepto modular donde eje un trasero es igual en un chasis 4×2 y en uno que hace cargas peligrosas o un tractor que transporta 45 toneladas, algo no estará del todo bien pues los tres camiones llevan a cabo aplicaciones distintas y ese eje pesa lo mismo. Podríamos hablar en ese caso de robustez pero también de pérdida de productividad. Por lo tanto lo ideal sería tener el mejor camión acorde a la aplicación no siendo un problema que se fabriqueo no con componentes 100% de la misma terminal”, resalta Federico Reser, Ingeniería de Venta de Volvo Trucks.

Reser entiende que si los componentes afectan la tara del vehículo no es algo bueno.“Nosotros tenemos todas las combinaciones posibles en una cadena cinemática que siempre está equilibrada”, asegura y agrega: “Tenemosdistintos ejes para VM según sean de tracción 4×2 y 6×2 y 8×2, otro diferente para el VM 270 chasis y uno más para el 330 6×4. Lo mismo pasa con los FM y FH. Esto no sucede en otras marcas. Incluso, cada eje, tiene varias relaciones de diferencial, entre 7 u 8. Podemos armar un vehículo con un escalonamiento exacto”.

“En definitiva, la cadena cinemática es la base. En función de la aplicación, la potencia es la consecuencia de los kilos a traccionar donde acompaña el eje trasero. Después la cabina, mediante su equipamiento, brinda el confort. El camión se debería decidir según lo que vaya a transportar y por dónde. La topografía es clave pues hay que ajustar la cadena cinemática a eso”, remata el hombre de la marca sueca que tiene su sede en Gotemburgo.

Por su parte, Martín Simonpietri, Jefe de Producto Camiones de la División Volkswagen, también dio sus puntos de vista respecto a las configuraciones elegidas por la marca en sus modelos Delivery, Worker y Constellation. Vale recordar que según la gama, utilizan motores Cummins ISF o ISL y MAN D08 (con el sistema EGR) combinados con transmisiones manuales ZF o Eaton y la automatizada V-Tronic (de ZF). El eje trasero es DANA sólo en los livianos y Meritor en el resto.

“El concepto de IDENTIDAD es un valor importante para nosotros, y está asociado al concepto de diseño integral del vehículo. Si bien es cierto que a la hora de configurar un vehículo se seleccionan los componentes de la cadena cinemática, no necesariamente todos nuestros modelos hacen que el conjunto completo de elementos defina una determinada aplicación. Es más, parte de la versatilidad de nuestros vehículos reside en esa combinación que permite una pluralidad de aplicaciones. La identidad de aplicación al camión se la brinda la combinación de componentes y criterios de diseño, sin omitir la cabina, la configuración de la misma, el chasis, etcétera, que también contribuyen a nuestra ventaja diferencial dentro del mercado”, dice Simonpietri.

Para lograr la combinación que permita alcanzar la mayor eficiencia, el Jefe de Producto Camión de VW sostiene que para ello “se trabaja en conjunto con los proveedores. No nos caracterizamos por elegir los componentes de un catálogo general. VW desarrolla soluciones considerando el concepto de diseño de cada vehículo. Por ejemplo el motor Cummins ISL que potencia a nuestros camiones 330, 360 y 420, es un modelo de ISL exclusivamente desarrollado y configurado para nosotros”.Un aspecto importante ya que Ford Camiones también dispone de este motor en su gama Cargo.

Simonpietri también consideró que todas las combinaciones se hacen considerando, como mínimo, que los componentes a seguir a los motores (cajas y ejes) resistan mecánicamente los esfuerzos que generan tanto el torque como las potencias erogadas. “Además se seleccionan considerando aprovechar las zonas de mayor rendimiento, la facilidad de operación y confort de marcha”, remarca.

Por último y respecto a la posibilidad de estandarizar, en algunos casos, la caja y los ejes y con esto afectar de alguna manera la versatilidad o el camión a medida que necesite el cliente, el Jefe de Producto de la División VolkswagenCamiones y Buses, sentenció: “Nuestras configuraciones buscan permitirle al cliente tener la mayor versatilidad posible con las configuraciones ya predeterminadas de serie. Al incrementar nuestra oferta en distintos segmentos podemos mejorar aún más esa versatilidad. En la configuración básica de serie de nuestra oferta ya están estandarizadas las combinaciones de caja y ejes”.

Los casos de Ford Camiones y MB

Mientras los modelos del óvalo, F-4000 y Cargo, utilizan motoresCummins ISB e ISL además del FPT Cursor 10, en los extrapesados, combinados con las cajas Eatony la PowerShift /ZF Automatizada y los ejes traseros Meritoro DANA (en los modelos C1119 y C916), Mercedes-Benz opta por su línea de motores OM (distintos modelos) combinando las transmisiones de Eaton, sus propias cajas Telligent, la automática Allison (Atego 1729 para recolección de residuos) y la ZF en el Atron 1735 de producción nacional. Los ejes traseros son los MB HL2 salvo en el Atego 1720 que utiliza un puente Meritor. En todos los casos estas descripciones responden a lo que comunican las terminales en sus respectivas fichas técnicas.