Siendo las once en punto hizo su ingreso a la sala de reuniones. Bajo un look bien “casual” y sin formalismos, saludo y buscó el lugar más apropiado sugerido para las tomas fotográficas. Previamente, nuestro Director, Ricardo Dócimo, lo sorprendió entregándole el Premio al Mejor Management 2013, acto que había quedado pendiente ante sus compromisos empresariales. Una vez en posición y tras accionar el botón rojo de grabación, durante una hora nos brindó las siguientes reflexiones.

– Hasta el último año FATE ha hecho inversiones y ha estado en permanente crecimiento. ¿Cuál es el balance hasta el 2013?

– El proyecto Radial Camión ha sido, para FATE, uno de sus dos grandes desafíos industriales. El primero fue en la década del ´60 cuando se lanzó el programa de inversión automotriz del Dr. Frondizi y por el cual FATE decidió trasladar su planta aquí, a San Fernando, para producir el neumático radial auto. El segundo gran hito para la compañía ha sido Radial Camión, pues se resolvió en uno de los momentos más complicados de la Argentina. A pesar de ese “temporal”, la decisión se mantuvo firme y se siguió adelante. Actualmente tenemos una producción de 1.900 cubiertas por día con el 50% de la inversión en equipamiento. Con el adicional a instalar, nos permitirá llegar a unas 2.400 unidades diarias. Pero, lo más importante -al margen del volumen- es que nos hemos adaptado a las necesidades y las condiciones del mercado argentino. Producir y sumar tecnología aprovechando los nichos de países vecinos o mercados muy dinámicos es más fácil, pero las condiciones acá son diferentes. Por lo tanto, los desafíos son más puntuales. De todos modos, estamos haciendo el proceso.

– ¿Qué los animó, entonces, a pesar del contexto descripto?

– El planteo era muy simple. En un momento vivíamos con una producción local y la comercialización de productos importados gracias a una asociación con una de las empresas más grandes del mundo (Continental). En ese momento la situación era muy interesante por el margen de utilidad y de caja. Sin embargo, desde lo industrial, nos íbamos oxidando. Teníamos una limitación tecnológica para ingresar a determinado nicho de mercado, fundamentalmente, Radial Camión. La separación fue dura pero si no elegíamos ese camino hubiésemos tenido que salir del mercado. No cerrando la fábrica pero cediendo el manejo de la empresa. Decidimos meternos en este baile complicado del desarrollo de Radial Camión y, en otros más. Después de 10 años, si bien no nos sentimos más que nadie, tampoco somos menos.

– ¿Cuándo ven los resultados, el orgullo es mayor, por el posicionamiento alcanzado?

– Se está exportando neumáticos como equipo original a Brasil e inclusive nosotros mismos hemos introducidos filtros de producción para que en este 2014 el control del proceso cumpla con las imposiciones más rigurosas de la industria. Estamos contentos, claro, porque hicimos lo que teníamos que hacer. El producto está dentro del primer pelotón. Cuando nos medimos con los 5 o 6 principales productores a nivel mundial nos sentimos cómodos. Nuestros parámetros son totalmente comparables.

«Después de 10 años de producto Radial Camión, no nos sentimos

más que nadie, tampoco menos…»

– ¿Cómo se determina el desarrollo del producto y cómo se capacita la ingeniería para estar al nivel de los referentes mundiales?

– Hoy día tenemos un equipo de investigación y desarrollo de producto mucho más amplio que hace una década. 70 a 80 personas que, permanentemente, están en la investigación de los materiales como de la arquitectura de la cubierta. Después, hay todo un equipamiento de vanguardia. Nuestra línea no posee equipos que llegan amortizados de plantas de otros países. Tenemos equipos de última generación. Ese ha sido nuestro criterio para mantener nuestra independencia y así operar con lo mejor disponible y existente para la producción de un neumático actualizado.

– Bajo la coyuntura de la Región, ¿hasta dónde ve que puede llegar FATE?

– A nivel regional participan casi todos los jugadores. De los 10 primeros del pelotón, 8 están con instalaciones productivas en Brasil. Nosotros tenemos que tener un estándar de calidad comparable con ellos. Lo estamos logrando. Después, depende de lo que pase -a futuro- en Argentina y Brasil. Para la región es una época compleja.

– ¿Por qué?

– El transporte depende del tamaño total de la economía. Más allá de lo que digan los gurúes económicos, la actividad del transporte es muy “alcahuete” del nivel real de la actividad económica, ya que refleja todo el movimiento de mercaderías y personas. Lo que percibimos es que -por un breve tiempo- la región no tendrá chances de gran crecimiento. No vemos una situación dramática pero se llegó a un escalón de estabilidad y habrá que arreglárselas. Otro problema a enfrentar serán los productos importados. Los países regionales no pueden competir en costos con los que llegan del mercado asiático. Por lo tanto, mantener la eficiencia sin descuidar calidad requiere de un trabajo muy cuidadoso.

– ¿Qué es lo que avizora?

– La amenaza asiática y un transporte que se va modernizando con una nueva generación de unidades con mayor utilidad de carga, como el Bitren. La velocidad de cambio dependerá de la cantidad de capital que el sector disponga para enfrentar estos nuevos desafíos.

– ¿Dónde se puede mejorar el producto aún estando al nivel de los principales competidores?

– Este año estamos lanzando un nuevo producto apuntando a mejorar el consumo de combustible entre un 3 y 5%. También tendremos variantes de productos para determinados servicios, donde hay que bajar el centro de gravedad, disminuir altura y lograr mayor superficie de apoyo. El usuario exige y uno tiene que estar a la par con el desarrollo de nuevos productos. Aún cuando los volúmenes no sean altos, debemos meternos en este lío para no quedarnos afuera.

– ¿Vale la pena semejante inversión para un nicho tan específico?

– El mercado lo hace uno. Ejemplo: hoy se ofertan rodados 22,5/80 pero hay un nicho que pide la serie 70 y la trae importada a precios carísimos. La participación es de menos del 1%. ¿Qué crecimiento hay ahí? Se puede duplicar, triplicar, quintuplicar. Quedarse quieto significa correr el riesgo que otro traiga el producto más barato desplazándote y haciéndote perder liderazgo, algo que después repercutirá en el resto de la gama completa de productos. Por eso, hay que innovar.

– Respecto a la innovación, ¿cómo se hizo para convencer a las terminales suecas para que el producto FATE sea homologado como equipo original?

– La experiencia inicial con Iveco nos ha permitido un nuevo desarrollo con Scania que incluye estar presentes con un Centro de Distribución con local de ventas y servicios en paralelo a sus concesionarios. Hoy tenemos lanzados 2 a 3 y tendremos entre 6 y 8 en un futuro cercano.

– Evolucionó la posventa en el rubro del neumático también…

– El cliente toma mayor consciencia del factor costo. Se van entendiendo cuales son los factores que influyen en el costo del transporte: desde buscar una aerodinámica distinta hasta utilizar correctamente una cubierta. Es mucho dinero el que se puede ganar o perder. Una cubierta instalada en una llanta de acero tiene una rodadura distinta a la que se monta en una llanta forjada. Esta en el cliente elegir si quiere hacer la inversión inicial o no. La cubierta radial tiene un componente de costo inferior a la convencional. Empero aún existe un importante volumen que las usa. Todo está relacionado con la educación del mercado.

» Nuestro operario era más calificado que el brasileño antes y actualmente está a la par. Además, la competencia asiática tampoco es mala y barata como hace 20 años. Por eso tenemos que ponernos un despertador en este aspecto…»

– ¿Cuál es la relación actual entre uno y otro tipo de cubiertas?

– La radialización hoy está en el orden del 85 a 90% pero todavía quedan nichos para las convencionales.

– En cuanto a la posventa, ¿cómo han pensado los servicios?

– El concepto de hace unos años era antieconómico. No se podía amortizar la inversión que implicaba desarrollar un centro de servicios. Esto se ha transformado. Hoy tenemos una decena de distribuidores que han hecho inversiones significativas con galpones de 1.000 a 1.500 m2, con elevadores de última generación y desembolsos de 1 millón de dólares. Con gente capacitada, cambiaron el concepto brindando un servicio integral que el transportista paga gustosamente. La fidelidad con la marca se ha logrado con estos distribuidores que exponen argumentos muy fuertes demostrando porqué hay diferencial kilométrico, tomando todos los recaudos que corresponden.

– ¿Qué pasa con la competencia respecto a esto?

– Es distinto, por la importación del producto. Eso los limita. Cuando uno ve que una cantidad de cosas se pueden lograr a través de una masa crítica, se ejecutan con prioridad. Es una política. El pionero en este concepto de seguimiento y rendimiento kilométrico ha sido Michelin. Hay que reconocer que la construcción de imagen de marca la logró debido a esto. Nosotros tomamos parte de esa filosofía y otra parte la adaptamos a nuestros transportistas que tienen otras prioridades que uno finlandés, por ejemplo.

– ¿El recapado representa otro negocio para FATE?

– FATE participa del mercado de bandas más que nada por imagen, como un servicio posventa más. Estamos con un 20% del mercado. Esto nos permite compararnos, además de habilitarnos a una cantidad de otras cosas. Pero no queremos competir contra nuestros propios clientes.

– ¿Cómo es la situación industrial actual?

– En Radial Camión, la capacidad instalada está y los ”fierros” están todos. Por momentos estamos a full en producción. Las dificultades vienen vinculadas a la productividad laboral. En los últimos dos años nos costó mucho llegar al estándar de producción necesarios por problemas de ausentismo. Hemos tenido un bajo aprovechamiento de la capacidad por esto y por la cantidad de tiempo muerto que nos demanda la capacitación de un nuevo operario. El nivel de conocimiento técnico es muy bajo. La visión de compromiso con el trabajo, también cambió un poco. Si no logramos mejorar las relaciones laborales con los “fierros” no podemos hacer nada. Necesitamos estándares productivos internacionales. Hemos ido para atrás en esto. Lo que nos falta en el producto de hoy, es el componente humano.

» La velocidad de cambio dependerá de la

cantidad de capital que el sector disponga para enfrentar estos nuevos desafíos…»

– Argentina vs Brasil en mano de obra, ¿cómo está en la actualidad?

– La formación profesional es distinta. La media de Brasil está bien. Nosotros no estamos atrás pero la ventaja que teníamos la hemos perdido. Nuestro operario era más calificado antes y actualmente está a la par. Además, la competencia asiática tampoco es mala y barata como hace 20 años. Por eso tenemos que ponernos un despertador en este aspecto.

– ¿Cómo nació la idea de un joint-venture con Pininfarina?

– Fue algo casual, no buscado. Nosotros queríamos tener una línea diferenciada en cuanto a diseño y rendimiento con Eximia y nos fue bien. De todos modos faltaba algo. Un apellido. Por un vínculo social con la gente de Pininfarina, preguntamos si podíamos complementarnos. Fue un año y medio de trabajo. Ellos participaron con la cosmética de la cubierta, todo lo que lo viste, sin meterse en la performance. El resultado ha sido bueno. Tenemos más del 30% del segmento en la franja de las 15 a 18 pulgadas. Es un producto Premium. Pininfarina nos ayudó a penetrar en un nicho donde FATE, sin ese apellido, le hubiese costado mucho jugar.

– ¿Cuáles son los principales desafíos ahora?

– Creo que muchas cosas nacen de las crisis, de hecho esta empresa nació por la crisis de la pre-guerra cuando no se podían importar neumáticos ya que eran un material estratégico. Nuestra familia entonces pensó que se podía fabricar un neumático minimamente redondo. Las crisis traen problemas pero también puntos de partidas para algo mejor.

No soy creyente de la homeopatía pero creo que la fiebre debe manifestarse como principio de la cura. Por eso, los sobresaltos actuales si bien son una señal preocupante son la fiebre que puede prevenir un mal mayor. Ahora hay que actuar, encontrar un camino distinto al actual. Estas épocas les pega a todos. Esto se resuelve con inversión y mayor dedicación. En esto hay que cambiar el rumbo de los últimos años. El tema es que la sociedad debe estar entrenada. Estuvimos un poquito oxidados en estos últimos tiempos. Las empresas tienen que seguir invirtiendo manteniendo el nivel de empleo lo más alto posible y si hay enfriamiento del mercado esperar que sea por un corto plazo. El 2014 está complicado respecto a los últimos 2 o 4 años. No hay dudas de ello.

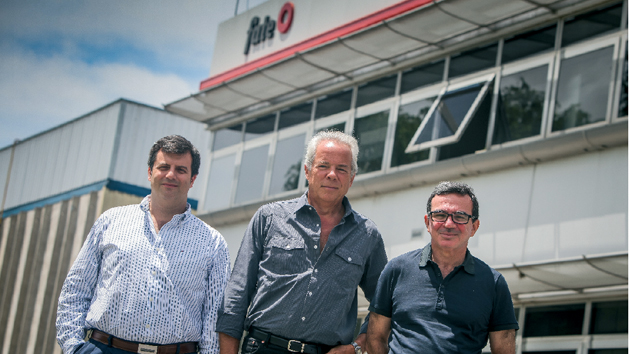

Juan Manuel Scassi, Gte. de Producto Camión. Miguel Canay, Gte. Comercial. Ing. Javier Madanes Quintanilla, Pte. de Fate.

LOS 10 GUSTOS

Color: Rojo

Auto: Mercedes-Benz 280 1970

Comida: El ceviche

Bebida: El malbec

Película: Cualquiera de Pepe Arias

Equipo de futbol: River Plate

Deporte: Footing

Libro: Rayuela

Lugar en el mundo: El campo

Hobbie: Los caballos

gracias!